FMEA, ofwel Failure Mode and Effects Analysis, is een gestructureerde methode om mogelijke fouten in een proces of product te identificeren, te beoordelen en aan te pakken voordat ze echte problemen veroorzaken.

Stel je voor dat je een nieuw product hebt ontworpen of een bestaand proces wilt verbeteren. Je wilt natuurlijk zeker weten dat alles goed werkt en dat er geen onverwachte problemen optreden. FMEA helpt je hierbij door je een duidelijk beeld te geven van waar het mis kan gaan en hoe je die risico’s kunt minimaliseren.

In dit artikel duiken we diep in wat FMEA precies is, waarom het zo belangrijk is, en hoe je het effectief kunt toepassen om risico’s te verminderen en de kwaliteit te verbeteren. Ook bieden we je een handige template die je zelf kunt gebruiken voor risicoanalyse en procesverbetering.

Wat is FMEA?

FMEA, wat staat voor Failure Mode and Effects Analysis, is een methode die wordt gebruikt om mogelijke problemen in producten, processen of systemen te identificeren, voordat ze daadwerkelijk optreden. Het doel van FMEA is om potentiële “Failure modes”, oftewel fouten - de manieren waarop iets mis kan gaan - in kaart te brengen, de impact daarvan te beoordelen, en preventieve maatregelen te ontwikkelen om deze risico's te beheersen of te elimineren.

Het FMEA-proces

Het proces van FMEA begint met het identificeren van alle mogelijke fouten in een systeem of proces. Dit kunnen bijvoorbeeld defecten in onderdelen zijn, menselijke fouten, of externe factoren die invloed kunnen hebben op de prestaties. Voor elke geïdentificeerde fout wordt vervolgens beoordeeld hoe ernstig de gevolgen zouden zijn als die zich voordoet, hoe vaak het probleem waarschijnlijk zal optreden, en hoe gemakkelijk het te detecteren is, voordat dit schade veroorzaakt. Deze factoren worden vaak samengevat in een risicoprioriteitsgetal (RPN), wat helpt om de belangrijkste risico’s te identificeren en prioriteren. Verderop in dit artikel vind je een stapsgewijze uitleg van het FMEA proces.

DFMEA en PFMEA

Er zijn twee hoofdtypen FMEA: DFMEA (Design Failure Mode and Effects Analysis) en PFMEA (Process Failure Mode and Effects Analysis). DFMEA richt zich op het ontwerp van producten en hoe ontwerpfouten kunnen leiden tot problemen, terwijl PFMEA zich concentreert op productie- en bedrijfsprocessen, en onderzoekt hoe procesfouten de uiteindelijke output kunnen beïnvloeden. Beide typen FMEA zijn essentieel voor het waarborgen van kwaliteit en betrouwbaarheid in verschillende fasen van productontwikkeling en productie.

Waarom het belangrijk is

Met FMEA kun je niet alleen potentiële problemen identificeren, maar ook actieplannen ontwikkelen om deze te voorkomen. Dit maakt FMEA een krachtige tool voor organisaties die streven naar continue verbetering en risicobeheer in hun processen en producten. Door FMEA toe te passen, kun je kostbare fouten voorkomen, de efficiëntie verhogen en de klanttevredenheid verbeteren.

De oorsprong van FMEA

FMEA, heeft zijn oorsprong in de luchtvaart- en ruimtevaartindustrie in de Verenigde Staten. Het werd voor het eerst ontwikkeld door NASA in de jaren 1960 als onderdeel van hun kwaliteitsborgingsprogramma voor de Apollo-ruimtevaartmissies. Het doel was om de betrouwbaarheid en veiligheid van complexe systemen te waarborgen door mogelijke fouten vroegtijdig te identificeren en te analyseren.

Later werd FMEA overgenomen door andere industrieën, zoals de auto-industrie, waar het een cruciale rol speelde in het verbeteren van de betrouwbaarheid van voertuigen. In de jaren 1970 begon Ford Motor Company met de implementatie van FMEA in hun productontwikkelingsprocessen, wat leidde tot verdere verfijning en popularisering van de methode. Sindsdien is FMEA uitgegroeid tot een standaardpraktijk in verschillende sectoren, waaronder productie, gezondheidszorg, en dienstverlening.

Het succes van FMEA in deze industrieën heeft geleid tot de brede toepassing van de methode in diverse andere sectoren, waar het nog steeds wordt gebruikt om de kwaliteit en betrouwbaarheid van producten en processen te waarborgen.

FMEA is een krachtig hulpmiddel dat tegenwoordig ook naadloos aansluit bij de principes van Lean en Lean Six Sigma, door bij te dragen aan de voortdurende verbetering van processen, het verminderen van risico's, en het verhogen van de klanttevredenheid.

In een Lean Six Sigma-omgeving, waar zowel efficiëntie (Lean) als kwaliteit (Six Sigma) centraal staan, biedt FMEA een gestructureerde aanpak om risico’s te identificeren en te beheersen, wat essentieel is om zowel verspillingen te elimineren als de kwaliteit te waarborgen. Het wordt vaak ingezet in de Define en Measure fases van het DMAIC-proces (Define, Measure, Analyze, Improve, Control) om risico’s in kaart te brengen en prioriteiten te stellen voor verbeterprojecten.

Het FMEA-proces Stap voor Stap

Het FMEA-proces is een systematische aanpak om mogelijke fouten in een product, proces of systeem te identificeren, te analyseren en aan te pakken. Hieronder vind je een stapsgewijze uitleg van hoe je dit effectief kunt uitvoeren.

Stap 1. Identificeer het proces of systeem

De eerste stap in FMEA is het selecteren van het proces, product of systeem dat je wilt analyseren. Dit kan een specifieke productielijn zijn, een nieuw ontwerp, of zelfs een dienstverleningsproces. Het is belangrijk om duidelijk te definiëren welk deel van het proces onder de loep wordt genomen, zodat je gericht kunt werken.

Stap 2. Identificeer potentiële fouten

Zodra het proces of systeem is geselecteerd, identificeer je de mogelijke fouten per processtap. Hiermee bedoelen we elke manier waarop een onderdeel, proces of systeem kan falen om zijn bedoelde functie uit te voeren. Dit kan variëren van mechanische defecten tot menselijke fouten of externe invloeden. Het is cruciaal om zo veel mogelijk fouten te identificeren om een volledig beeld te krijgen van de risico's.

Stap 3. Analyseer de gevolgen van elke fout

Voor elke geïdentificeerde fout analyseer je wat de mogelijke gevolgen zijn. Stel jezelf de vraag: “Wat gebeurt er als deze fout optreedt?” Dit helpt je te begrijpen welke impact de fout zou hebben op het product, proces of de klant. Het is belangrijk om de ernst van elk gevolg te beoordelen, waarbij je een schaal kunt gebruiken om deze ernst te kwantificeren.

Stap 4. Beoordeel de oorzaken

De volgende stap is om de oorzaken van elke fout te identificeren. Dit kan variëren van ontwerpfouten tot onvoldoende training van personeel. Vervolgens beoordeel je hoe vaak elke oorzaak waarschijnlijk zal optreden, en hoe effectief bestaande controles zijn in het voorkomen ervan. Dit helpt je om de waarschijnlijkheid en de detecteerbaarheid van de fout te bepalen.

Stap 5. Bereken het Risicoprioriteitsgetal (RPN)

Het Risicoprioriteitsgetal, ook wel bekend als Risk Priority Number (RPN), helpt je om prioriteiten te stellen; fouten met een hoog RPN krijgen de hoogste prioriteit voor corrigerende maatregelen. Het is een nuttig hulpmiddel om te beslissen waar je je middelen het beste kunt inzetten om risico's te minimaliseren.

De RPN wordt berekend door de ernst, waarschijnlijkheid en detecteerbaarheid van elke fout te vermenigvuldigen.

Formule RPN = Ernst (E) × Waarschijnlijkheid (W) × Detecteerbaarheid (D)

- Ernst (E): Hoe ernstig zijn de gevolgen als de fout zich voordoet? Dit wordt meestal beoordeeld op een schaal van 1 tot 10, waarbij 1 staat voor verwaarloosbare gevolgen en 10 voor extreem ernstige gevolgen (bijvoorbeeld letsel of groot financieel verlies).

- Waarschijnlijkheid (W): Hoe waarschijnlijk is het dat de fout optreedt? Ook dit wordt beoordeeld op een schaal van 1 tot 10, waarbij 1 betekent dat het zeer onwaarschijnlijk is en 10 dat het zeer waarschijnlijk is.

- Detecteerbaarheid (D): Hoe gemakkelijk kan de fout worden ontdekt voordat het probleem zich voordoet? Dit wordt omgekeerd gescoord: een score van 1 betekent dat het probleem zeer gemakkelijk te detecteren is, terwijl 10 betekent dat het probleem zeer moeilijk of zelfs onmogelijk te detecteren is voordat het fout gaat.

Uitleg RPN berekening met een voorbeeld

Stel je voor dat we een proces analyseren waarbij een machineonderdeel kan falen. We beoordelen de fout op de volgende drie factoren:

- Ernst (E): We beoordelen de gevolgen van deze fout als een 8, omdat het falen van het onderdeel de productie kan stilleggen.

- Waarschijnlijkheid (W): We schatten de waarschijnlijkheid dat deze fout optreedt op een 5, wat betekent dat het soms voorkomt.

- Detecteerbaarheid (D): De fout wordt moeilijk gedetecteerd voordat het daadwerkelijk optreedt, dus we geven het een score van 7.

Nu kunnen we de RPN berekenen:

RPN = 8 × 5 × 7 = 280

Interpretatie van de RPN

Het berekende RPN van 280 geeft aan dat deze fout een aanzienlijke prioriteit moet krijgen bij het ontwikkelen van verbetermaatregelen. Over het algemeen geldt: hoe hoger het RPN, hoe hoger de prioriteit die moet worden gegeven aan het oplossen of verminderen van het risico dat samenhangt met die fout.

Bij RPN’s met een lage score (bijvoorbeeld <100), kan de fout minder urgent zijn, terwijl hoge RPN’s (bijvoorbeeld >200) aangeven dat er dringend actie nodig is. Na het ontwikkelen en implementeren van maatregelen kan de FMEA opnieuw worden uitgevoerd om te kijken of de RPN is verlaagd.

Stap 6. Ontwikkel en implementeer actieplannen

Na het berekenen van de RPN's is het tijd om correctieve acties te ontwikkelen voor de fouten met de hoogste prioriteit. Deze acties kunnen bestaan uit het herontwerpen van een product, het aanpassen van processtappen, of het verbeteren van controles en detectiesystemen. Het doel is om de ernst en waarschijnlijkheid te verminderen of detecteerbaarheid ervan te verbeteren en daarmee het risico te verlagen.

Stap 7. Volg en evalueer de resultaten

De laatste stap in het FMEA-proces is om de effectiviteit van de geïmplementeerde acties te volgen en te evalueren. Dit betekent dat je de fouten opnieuw beoordeelt om te zien of de risico's daadwerkelijk zijn verminderd. Indien nodig, kun je verdere aanpassingen doen om het proces verder te optimaliseren. Continu monitoren en bijsturen is essentieel om ervoor te zorgen dat de genomen maatregelen blijven werken.

Door bovenstaande stappen systematisch te volgen, helpt FMEA je om potentiële problemen vroegtijdig te identificeren en te voorkomen dat ze uitgroeien tot grote problemen. Het is een proactieve benadering die de kwaliteit verbetert, kosten bespaart, en bijdraagt aan een soepel lopend proces. De FMEA is een levend document en een prioriteitenlijst voor de te nemen maatregelen voor het verbeteren van een proces of ontwerp van een product.

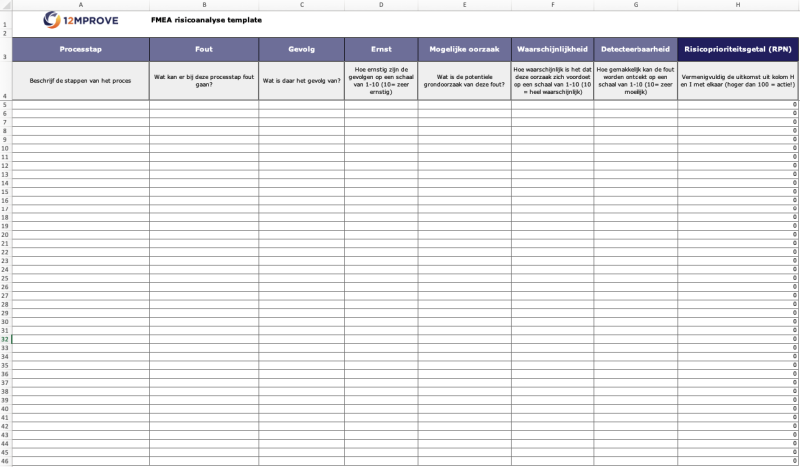

Zelf aan de slag met onze FMEA Template

Wil je zelf een risicoanalyse maken om processen te verbeteren? Download onze FMEA-template, waarin je per fout het risicoprioriteitsgetal kunt berekenen.

Conclusie

FMEA is een krachtig instrument om potentiële problemen in processen, producten of systemen te identificeren en aan te pakken voordat ze zich voordoen. Door systematisch de mogelijke fouten te analyseren en hun impact te beoordelen, kun je risico's minimaliseren en de betrouwbaarheid en kwaliteit aanzienlijk verbeteren. Of je nu te maken hebt met een nieuw productontwerp of een bestaand proces, FMEA helpt je om proactief te handelen en ervoor te zorgen dat je eindresultaat aan de hoogste normen voldoet.

Als je geïnteresseerd bent in het verdiepen van je kennis over FMEA of wilt leren hoe je deze en andere tools effectief kunt inzetten binnen jouw organisatie, bekijk dan onze Lean en Lean Six Sigma trainingen. Hierin geven we jou de vaardigheden en kennis die je nodig hebt om met vertrouwen verbeterprojecten te leiden en je organisatie naar een hoger niveau te tillen.