Een Lean werkwijze zorgt voor meer werkplezier, minder fouten en maakt werk makkelijker. Processen worden efficiënter, werken leuker, de doorlooptijd korter en de productiviteit hoger."

Toch bestaan er over Lean een hoop misvattingen waardoor mensen soms niet open staan voor de Lean filosofie, terwijl het medewerkers en organisaties enorm veel kan opleveren. De misvattingen komen voornamelijk voort uit een verkeerd begrip over wat Lean daadwerkelijk is.

Lean is namelijk niets meer dan een methode om processen te verbeteren met verschillende tools, door onnodige activiteiten te verwijderen die geen waarde toevoegen voor de klant (verspillingen).

We nemen de vijf grootste misvattingen over Lean met je door en leggen je uit waarom die misvattingen onjuist zijn.

Misvatting 1: Lean gaat alleen maar over efficiëntie

Een grove misvatting over Lean is dat mensen er niet toe doen, want alles draait om efficiëntie. Werk wordt saaier en vanuit management worden er allerlei dingen opgelegd, terwijl de activiteiten waarmee je bekend bent volledig worden omgegooid.

Dat is niet hoe een Lean manier van werken er in de praktijk uitziet. Verre van zelfs. In een Lean cultuur is jouw mening juist belangrijk en krijg jij de mogelijkheid om met jouw verbeterideeën een positieve impact te maken op de organisatie.

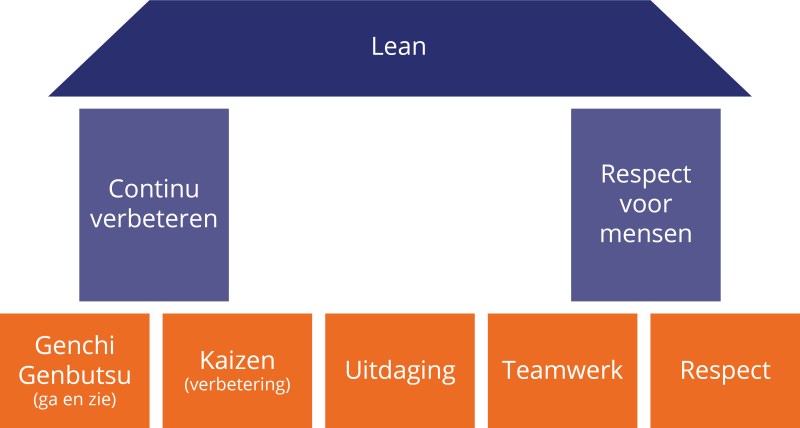

Niet voor niets zijn de twee pilaren van de Lean cultuur: continue verbetering en respect voor mensen. Dat respect wordt niet alleen uitgesproken. In een Lean cultuur wordt het actief gedemonstreerd. Dat ervaar je door de acties die je onderneemt en de verantwoordelijkheden die je krijgt.

Laag gedemonstreerd respect voor mensen | Hoog gedemonstreerd respect voor mensen |

Vertel ze wat ze moeten doen | Vraag ze wat er moet gebeuren |

Leg het probleem uit | Laat ze het probleem ontdekken |

De doelen worden voor je gesteld | Leer hoe je jouw eigen doelen stelt |

Het probleem wordt voor je opgelost | Laat ze het probleem zelf oplossen |

Overtuig ze van jouw manier | Vraag ze om hun manier uit te leggen |

Lage verwachtingen | Hoge verwachtingen |

Accepteer de resultaten | Daag ze uit om het beter te doen |

Met Lean creëer je samen met jouw collega’s een cultuur van ‘elke dag een beetje beter’.

Het geeft een enorme kick om te zien wat je samen met jouw collega’s kan bereiken door de Lean tools in te zetten voor verbeteringen in de bedrijfsprocessen.

Efficiëntie en werkplezier zijn met Lean in perfecte harmonie. Ze versterken elkaar zelfs.

Misvatting 2: Lean waait wel over

In massaproductie heerste altijd de gedachte dat werk moest worden opgedeeld in zeer repetitieve taken waar weinig vaardigheid voor nodig is. Op deze manier konden bedrijven laaggeschoolde arbeidskrachten inzetten om het werk op een kosteneffectieve manier uit te voeren.

Dat veranderde toen Henry Ford in 1913 voor het eerst de productieprocessen inrichtte op een manier waarbij de mensen, machines, gereedschappen en producten gerangschikt werden om een doorlopende productiestroom te faciliteren.

Het stimuleerde een ware revolutie in productieprocessen die efficiënter, sneller en van hogere kwaliteit waren dan productie op de traditionele manier.

De officiële basis voor Lean begon in Japan

Eind jaren 40 legde Toyota de basis voor wat officieel de Lean filosofie zou worden. Eiji Toyoda, de neef van Sakichi Toyoda (de oprichter van Toyota), bracht een bezoek aan een Ford fabriek in Michigan. Ze produceerden in deze fabriek ruim 8000 auto’s per dag, terwijl Toyota er slechts 2500 per jaar produceerde.

Eiji Toyoda begreep dat het massaproductiesysteem van Ford niet toegepast kon worden voor Toyota, daar was de Japanse markt te klein voor. Toyota werkte samen met Taiichi Ohno, de grondlegger van Lean, om het productieproces te optimaliseren.

Ze kwamen tot de conclusie dat ze met machines gemaakt voor het productievolume van Toyota, in combinatie met self-monitoring machines, vele malen sneller, efficiënter, hoger in kwaliteit, lager in kosten en gevarieerder konden produceren.

Lean is door de jaren heen alleen maar gegroeid in populariteit

Het concept van verspillingen elimineren binnen bedrijfsprocessen om de ultieme klantwaarde te bereiken sloeg al snel over naar andere sectoren. Ook zij ontdekten dat de Lean methode een slimme manier is om op een duurzame manier voor betere bedrijfsresultaten te zorgen.

Inmiddels wordt Lean in vrijwel iedere sector ingezet. Het begon bij productieprocessen, maar vooral in de dienstverlenende sector is Lean nu zeer succesvol door een grote diversiteit aan bedrijven en instanties. Van overheden, tot banken en woningcorporaties.

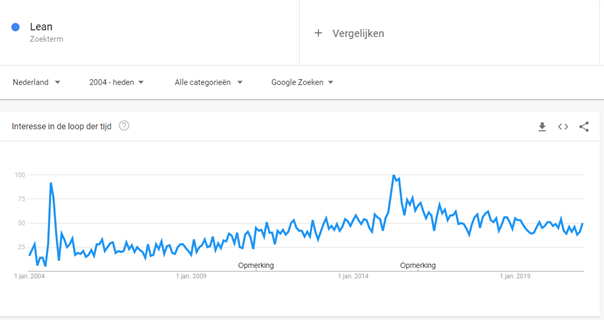

De Lean manier van werken is geen hype, maar een duidelijke trend

De afgelopen 15 jaar zijn een aantal piekmomenten (hypes) geweest waarin de interesse in Lean aanzienlijk is toegenomen en ook weer afnam. Toch is de algemene trend duidelijk: de interesse in Lean is zeer stabiel, het zal voorlopig zeker niet verdwijnen.

Data van Google Trends over de interesse in de zoekterm ‘Lean’ van 2004 tot heden.

Misvatting 3: Met Lean wordt het werk saai

Lean treft vaak de blaam voor repetitief werk. Onterecht, want bedrijven en organisaties die niet op de Lean manier werken, hebben minstens zoveel repetitief werk.

Het verschil is dat er bij werken op de Lean manier een fijne flow van werken is met weinig verstoringen, terwijl organisaties die niet op de Lean manier werken geen flow ervaren.

Traditionele organisaties hebben te maken met verspillingen en wachten vaak op schakels verderop in de keten. Werk hoopt zich vaker op en spoedwerk komt regelmatig tussendoor. Deze spoedjes zijn vaak nodig vanwege de lange doorlooptijden, omdat vraag en aanbod in deze organisaties niet op elkaar zijn afgestemd. Daarnaast spenderen ze, door hoge druk en haast, meer tijd aan het herstellen van fouten.

In de toekomst zal Artificial Intelligence deze repetitieve taken steeds vaker overnemen, omdat ze dit vele malen sneller en foutloos kunnen doen. Werknemers zullen daarom steeds meer een rol krijgen waarin ze zich een groot deel van de tijd richten op het verbeteren van de bedrijfsprocessen.

In een Lean organisatie ervaar je flow en is werken leuker

In een Lean organisatie ervaar je flow, zowel letterlijk als figuurlijk, doordat je op een optimale manier werkt en er geen onverwachte ‘spoedjes’ voor de deur staan. Vraag en aanbod zijn in een Lean organisatie goed op elkaar afgestemd en de processen zijn efficiënt ingericht, waardoor er snel aan de vraag van de klant kan worden voldaan.

Dit maakt het werken in een Lean organisatie leuker en fijner. Je ervaart minder stress en krijgt meer gedaan. Niet per se door harder te werken, maar vooral slimmer.

Misvatting 4: Lean is alleen voor managers

In een optimale Lean organisatie draagt iedereen bij aan het optimaliseren van zijn werkprocessen. Daarom is het sterk aan te raden dat iedereen binnen de organisatie weet hoe ze de tools van Lean kunnen inzetten om hun werk efficiënter en makkelijker te maken. Managers moeten zelf juist niet bezig zijn met het optimaliseren van processen. Zij faciliteren een omgeving waarin de medewerkers dit zelf kunnen doen.

Misvatting 5: Lean en Agile gaan niet samen

Lean en Agile worden vaak als totaal verschillende methodes gezien. Maar juist de combinatie van beide maakt het verschil voor bedrijven die duurzame verbetering willen.

De keuze tussen één van de twee hoeft dus helemaal niet gemaakt te worden. Ze vullen elkaar uitstekend aan, waardoor de impact wordt vergroot wordt en bedrijfstransformaties versneld worden.

De beste manier om misvattingen over Lean te doorbreken is door het zelf te ervaren

De meeste misvattingen over Lean komen voort uit een verkeerd idee van wat de methode precies betekent. In de praktijk is Lean erg fijn om mee te werken. Medewerkers vragen zich na een tijdje werken met Lean dan ook vaak af “waarom zijn we hier niet jaren geleden mee begonnen?”